بهترین روش های استخراج سنگ های ساختمانی

سنگهای ساختمانی از جمله مواد معدنی طبیعی هستند که بهطور گسترده در صنعت ساختمانسازی و دکوراسیون استفاده میشوند. این سنگها شامل مرمر، گرانیت، تراورتن، سنگآهک، و سنگهای مصنوعی هستند.

فرآیند تولید سنگهای ساختمانی شامل دو مرحلهی اصلی است:

استخراج و فرآوری

۱. استخراج سنگهای ساختمانی استخراج سنگهای ساختمانی بهطور عمده در معادن روباز انجام میشود. در این مرحله، سنگها از دل زمین استخراج شده و برای فرآوری آماده میشوند.

استخراج سنگهای ساختمانی، اولین مرحله در تهیه و تولید این مواد طبیعی ارزشمند است. سنگهای ساختمانی، به دلیل ویژگیهای زیبایی و استحکام، در ساخت و ساز و تزئینات به کار میروند. برای استخراج این سنگها، ابتدا باید محل مناسبی برای استخراج انتخاب شود که سنگها به صورت طبیعی در آن وجود داشته باشند. سپس روشهای مختلفی برای استخراج استفاده میشود که هر کدام وابسته به نوع سنگ و شرایط زمینشناسی محل استخراج است.

مراحل کلی استخراج سنگهای ساختمانی

۱. مطالعه و ارزیابی محل استخراج: اولین مرحله از استخراج، مطالعه زمینشناسی و ارزیابی محل معدن است. مهندسان زمینشناسی با استفاده از نقشههای زمینشناسی، ساختار زمین و نوع سنگها را بررسی میکنند تا بهترین نقطه برای استخراج تعیین شود. این بررسیها شامل عمق، نوع، کیفیت و مقدار سنگ موجود در معدن است.

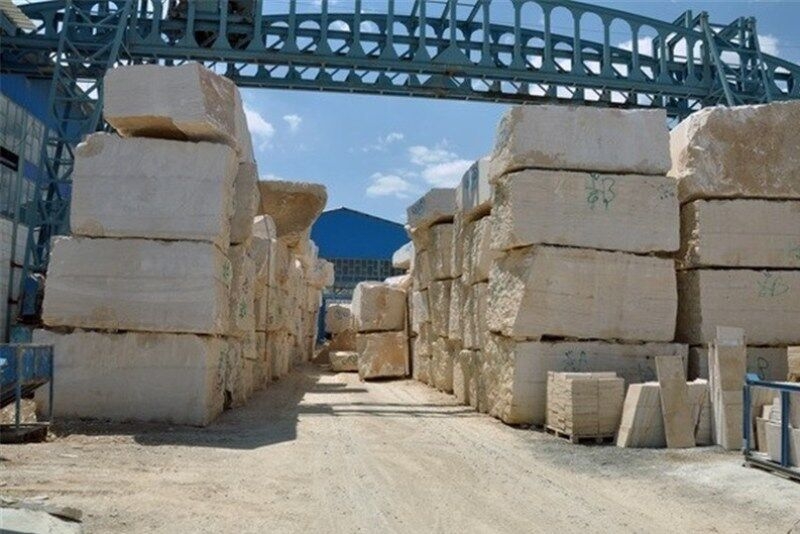

۲. آمادهسازی معدن: پس از ارزیابی محل ،منطقه برای عملیات استخراج آماده میشود. در این مرحله، تجهیزات سنگین به منطقه آورده شده و زیرساختهای لازم مانند راههای دسترسی، فضاهای انبار و تجهیزات حفاری آمادهسازی میشوند. این مرحله شامل پاکسازی سطحی معدن و حذف پوشش گیاهی و خاک است.

۳. روشهای استخراج: چندین روش برای استخراج سنگهای ساختمانی وجود دارد که بسته به نوع سنگ و شرایط معدن انتخاب میشوند.

این روشها شامل موارد زیر هستند:

- استخراج با سیم الماسه: استخراج با سیم الماسه یکی از پرکاربردترین و مدرنترین روشهای استخراج است. در این روش، از سیمهایی که بر روی آنها دانههای الماس قرار داده شده است استفاده میشود. سیم الماسه با سرعت زیاد دور سنگ میچرخد و با برش دقیق، بلوکهای سنگی را از بدنهی اصلی جدا میکند. این روش باعث میشود سنگها بدون ترک و شکستگی استخراج شوند و هدررفت سنگ به حداقل برسد. روش سیم الماسه به دلیل برش دقیق و همچنین عدم نیاز به انفجار، برای سنگهای گرانقیمت مانند مرمر و گرانیت بسیار مناسب است.

- استخراج با دستگاههای ارهای: در این روش از ارههای برش بزرگ استفاده میشود که به صورت مستقیم سنگها را برش میدهند. ارهها میتوانند سنگهای سخت را نیز برش داده و بلوکهای بزرگ سنگی تولید کنند. این روش برای معادن با ذخایر وسیع و سنگهای نرم و نیمهسخت مانند سنگ آهک و تراورتن مورد استفاده قرار میگیرد.

- استخراج با انفجار: در معادن سنگهای سخت مانند **گرانیت**، از روش انفجار استفاده میشود. ابتدا چالهایی در سنگ حفر میشود و مواد منفجره درون چالها قرار میگیرد. با انفجار کنترل شده، سنگها خرد شده و سپس به قطعات قابل حمل تقسیم میشوند. این روش به دلیل هزینه کمتر و کارآمدی بیشتر، برای استخراج سنگهای بسیار سخت استفاده میشود، اما یکی از مشکلات آن ایجاد ترکها و آسیبهای سطحی در سنگ است.

- استخراج به روشهای هیدرولیکی: در این روش، از فشار آب برای جدا کردن سنگها استفاده میشود. دستگاههای خاصی آب را با فشار بالا به سطح سنگ میپاشند و باعث جدا شدن لایههای سنگی میشوند. این روش بیشتر برای سنگهای نرم و متخلخل مانند تراورتن و سنگهای آهکی کاربرد دارد.

جابجایی و حملونقل سنگهای استخراجشده پس از جدا شدن بلوکهای سنگی، این بلوکها به وسیلهی ماشینآلات سنگین جابجا شده و به مکانی منتقل میشوند که بتوان آنها را برای فرآوری آماده کرد. در برخی موارد، بلوکها به صورت خام به کارخانههای برش و صیقل انتقال داده میشوند، اما در معادن بزرگ، گاهی عملیات اولیهی برش و آمادهسازی در همان محل انجام میشود.

بررسی مزایا و معایب روشهای استخراج

مزایا:

- کیفیت بالا: برخی از روشها مانند برش با سیم الماسه کیفیت سنگ را حفظ کرده و از ایجاد ترکها و شکستگیها جلوگیری میکنند.

- هزینهی کمتر در برخی روشها: روشهایی مانند انفجار در مقایسه با دیگر روشها، بهویژه برای سنگهای سخت، هزینههای عملیاتی را کاهش میدهند.

- بهرهوری بالا: روشهای مدرنتر امکان بهرهوری بالاتری دارند و به کاهش هدررفت سنگ کمک میکنند.

معایب

- هزینه بالا در تجهیزات: برخی از روشها مانند استفاده از سیم الماسه یا دستگاههای هیدرولیکی به تجهیزات گرانقیمت و پیچیده نیاز دارند.

- آلودگی و تخریب محیطزیست: روشهایی مانند انفجار ممکن است به محیطزیست آسیب زده و باعث آلودگی هوا و خاک شوند. همچنین، در برخی موارد، به دلیل انفجارهای نادرست، بخشی از سنگها تخریب میشود.

فرآوری سنگ های استخراج شده

پس از استخراج سنگهای ساختمانی از معادن، سنگها به کارخانههای فرآوری منتقل میشوند تا برای استفاده نهایی در ساخت و ساز، دکوراسیون داخلی و سایر کاربردها آماده شوند. فرآوری سنگها شامل چندین مرحله است که به دقت و توجه بالایی نیاز دارد تا کیفیت، زیبایی و مقاومت سنگها حفظ شود.

در این مرحله، سنگها برای استفاده در ساختمانها و دکوراسیون آماده میشوند. مراحل فرآوری شامل موارد زیر است:

۱. برش اولیه سنگ: اولین مرحله پس از استخراج، برش اولیه سنگها است. سنگهای خام به صورت بلوکهای بزرگ از معادن به کارخانه آورده میشوند. در این مرحله، از دستگاههای برش ارهای بزرگ استفاده میشود تا بلوکها به اسلبهای کوچکتر و با ضخامت استاندارد تبدیل شوند. این دستگاهها ممکن است دارای تیغههای الماسه یا تیغههای فولادی با پوشش خاص باشند که قابلیت برش سنگهای سخت مانند گرانیت و مرمر را دارند.

- روشهای برش:

- دستگاههای ارهای چند تیغهای: در این روش، از چندین تیغه به طور همزمان استفاده میشود تا چندین بلوک سنگی به صورت یکجا برش داده شود. این روش برای سنگهای نرم مانند تراورتن و سنگ آهک مناسب است.

- سیم برش الماسه: برای برش سنگهای سختتر و باکیفیتتر از سیمهای برش با روکش الماس استفاده میشود که دقیقتر و کارآمدتر است.

۲. پرداخت و صیقلکاری (پولیش) :پس از برش اولیه، سطح سنگها معمولاً ناهموار است و نیاز به صافکردن و صیقلدادن دارند. این مرحله با استفاده از دستگاههای صیقلدهنده صورت میگیرد. در این فرآیند، سنگها به تدریج صیقل داده میشوند تا سطح آنها براق و صاف شود. میزان صیقلکاری بسته به نوع سنگ و کاربرد نهایی آن متفاوت است؛ برخی سنگها به پرداخت براق و برخی به پرداخت مات نیاز دارند.

مراحل صیقلکاری:

- سنگزنی (Grinding): در این مرحله با استفاده از دستگاههای سنگزنی، لایهای از سطح سنگ برداشته میشود تا ناهمواریهای اولیه آن برطرف شود.

- پولیش کردن (Polishing): پس از سنگزنی، دستگاههای پولیش سنگ را به تدریج صیقل میدهند تا به سطحی براق و زیبا برسد. استفاده از آب و مواد ساینده در این مرحله رایج است.

۳. تقسیم به ابعاد نهایی پس از پرداخت و صیقلکاری، سنگها به ابعاد نهایی مورد نیاز مشتری برش داده میشوند. این ابعاد میتواند بسته به نوع استفاده متفاوت باشد. برای مثال، برخی از سنگها برای کفپوش، برخی دیگر برای نما، و برخی نیز برای استفاده در کانترتاپ آشپزخانهها یا سنگهای تزئینی دیوارها آماده میشوند.

- روشهای تقسیمبندی:

- دستگاههای برش دقیق: برای برش نهایی و دستیابی به ابعاد دقیق از دستگاههای اتوماتیک و نیمهاتوماتیک استفاده میشود. این دستگاهها قادر به برش دقیق و با دقت بالا هستند تا ابعاد و اندازههای مورد نیاز دقیقاً تأمین شود.

- سیستم برش با آب (واترجت): برای سنگهای خاص و برشهای پیچیدهتر، از تکنولوژی واترجت استفاده میشود. در این روش، آب با فشار بسیار بالا همراه با مواد ساینده سنگ را برش میدهد و به دلیل دقت بالا، برای طرحهای خاص و پیچیده کاربرد دارد.

۴. عملیات تکمیلی (فینیشینگ) عملیات تکمیلی بر روی سنگها شامل مراحل مختلفی است که بسته به نوع سنگ و کاربرد نهایی آن ممکن است انجام شود. این عملیات به افزایش دوام و زیبایی سنگ کمک میکند.

- انواع عملیات تکمیلی:

- رزینکاری: برخی از سنگها مانند تراورتن دارای منافذ و ترکهایی هستند که با استفاده از رزین پر میشوند. رزینکاری به افزایش دوام و زیبایی سنگ کمک میکند و مانع نفوذ آب و سایر مواد به سنگ میشود.

- سطوح مات و هوند (Honed Finish): در این روش سطح سنگ به جای براقکاری به حالت مات در میآید. این نوع پرداخت برای کاربردهایی که نیاز به سطح غیر لغزنده دارند، مناسب است.

- شات بلاست و سندبلاست: این روشها شامل پرتاب مواد ساینده به سطح سنگ هستند تا یک سطح خشن و غیر لغزنده ایجاد شود. این نوع فرآوری برای استفاده در فضاهای خارجی و سنگفرش مناسب است.

۵. کنترل کیفیت :در این مرحله، تمامی سنگهای فرآوریشده از نظر کیفیت، ضخامت، صافی سطح، دقت ابعاد و رنگ بررسی میشوند. این مرحله اهمیت زیادی دارد، زیرا سنگها باید بدون ترک، شکستگی و دیگر عیوب به بازار عرضه شوند. در صورت وجود هرگونه نقص، سنگها به مراحل اصلاح یا بازیافت برمیگردند.

۶. بستهبندی و آمادهسازی برای حملونقل: پس از اتمام فرآوری و انجام کنترل کیفیت، سنگها برای ارسال به مقصد بستهبندی میشوند. بستهبندی مناسب برای جلوگیری از آسیب دیدن سنگها در حین حملونقل بسیار مهم است. برای این منظور از فومهای محافظ، پلاستیکهای حبابدار، و پالتهای چوبی استفاده میشود.

چالشها و مزایای استخراج و فرآوری سنگهای ساختمانی استخراج و فرآوری سنگهای ساختمانی، علاوه بر فواید اقتصادی، با چالشهایی مانند تخریب محیطزیست و نیاز به تجهیزات پیشرفته مواجه است. از سوی دیگر، استفاده از این سنگها در صنعت ساختمانسازی باعث افزایش دوام و زیبایی ساختمانها میشود و نقش مهمی در اقتصاد برخی مناطق دارد.